由于金属3D打印具有复杂的物理冶金过程,现行的技术手段很难确保加工工艺的可重复性和质量一致性,这一点极大限制了激光增材制造的广泛应用,尤其是航空航天领域的高附加值零部件的批量生产。

质量保证和过程监控一直以来都是金属3D打印技术的热门研究,有效、可靠的质量保证手段是增材制造用户最重要的需求。

目前行业领先的增材制造设备商均采用过程监控技术解决这一问题, 如EOS的EOSTATE模块,SLM solutions的QAS模块,Renishaw的InfiniAM模块,以及Concept Laser的QMmeltpool模块等,国内在该领域的发展稍显不足。

为了保障航空航天领域对高附加值产品增材制造过程的可追溯性、工艺可重复性和性能一致性的要求,西安空天机电智能制造有限公司(简称西空智造)推出了一款国产激光增材过程监控系统。该系统包含粉末床在线监控模块和熔池在线监控模块,针对激光粉末床熔融工艺的两个关键点进行监控。

粉末床监控模块可以实现铺粉状态的在线识别,打印精度的实时分析以及零件打印结果的三维重构;不仅可用于质量监测,还可兼容适应性加工以及零件嫁接。熔池监控模块一方面可以实时监测熔池是否失稳,另一方面可作为工艺策略优化的定量化指针以及熔池熔化凝固的热力学/动力学分析工具。此外,在线监控也是打印过程闭环控制以及智能化的基础。接下来,我们将逐一进行介绍,并对典型应用场景进行展示。

工作台面

铺粉监控模块

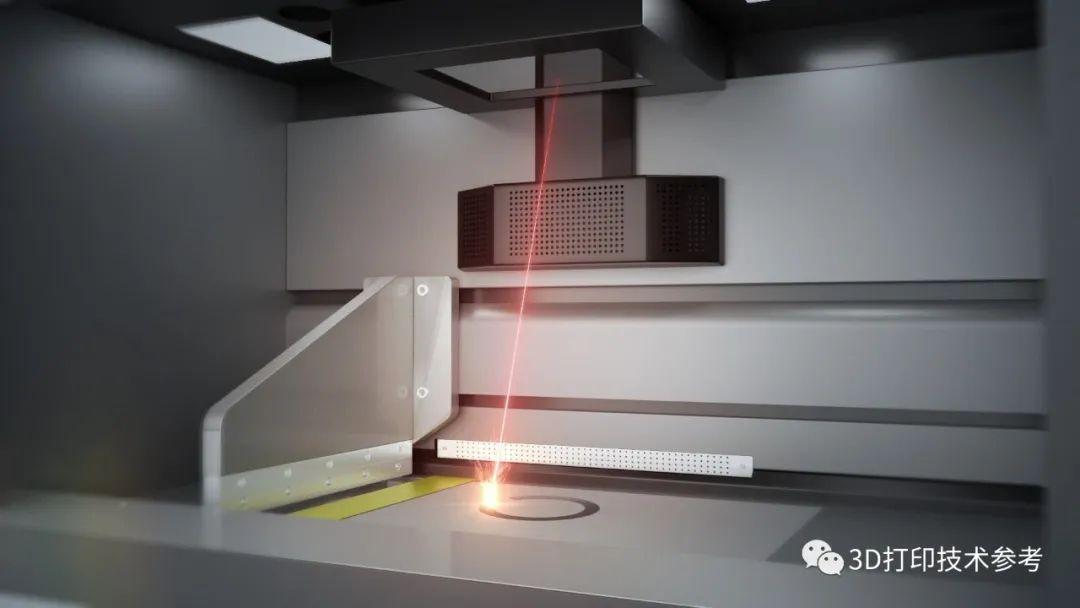

简介:铺粉监控模块主要用于监测激光粉末床熔融制造过程铺粉和打印后状态监测;识别铺粉和打印过程中的异常现象,进行缺陷智能化分析,实时闭环控制,保证铺粉和成型质量,提高打印过程的可控性。粉床加工过程

粉床加工过程

过程监测:基于图像处理和机器学习算法,实时对铺粉和打印过程的缺陷进行标记和分类,包括刮刀抖动、刮刀拖拽、不完全铺粉、零件漏出、黑斑等典型异常。

闭环控制:针对异常情况实时反馈,如再铺粉、停机、工艺参数调整等,确保打印过程中铺粉均匀性和稳定性,提高打印质量。

统计分析:全过程的历时数据可便捷查看和追溯,可进行三维模型重构,并对不同切片特征进行观察和缺陷统计,出具零件质量分析报告。

用户参与:可实现实体区域自定义、每层区域自定义、各类缺陷阈值自定义、原始数据提供,同时支持用户个性化定制。

熔池监控模块是一种将激光粉末床熔融过程中熔池信息可视化的监测工具。实时记录生产过程中熔池产生的等离子体辐射和熔池形貌数据,是工艺开发、优化和评估的重要资源。可将零部件生产过程中的质量信息完整记录并标识出生产过程中所存在的异常情况,形成质量文件以供用户参考。

熔池在线监测系统界面

过程监测:基于信号和图像处理算法,获得高质量的熔池辐射强度、熔池形貌等信息;实时解析获取激光扫描X/Y位置;实时监测激光开关、激光功率等。实时对打印层缺陷进行标记和分类,包括温度过高,熔池失稳、飞溅过大等典型缺陷。

闭环控制:由于熔池特征较为复杂,影响因素较多,整个过程有着非常高的动态特性,开发自动修正反馈回路,硬件和工艺层面均面临巨大挑战,目前该功能仍处于研制阶段。

统计分析:精细化分析历史数据,全过程数据可追溯和用户操作日志查看,不同切面扫描特征观察及缺陷统计,及零件3D模型分析报告。

用户参与:支持缺陷最小识别率设定、不同缺陷阈值自定义、原始数据提供以及用户个性化定制。

基于监测数据生成三维模型,结合图像处理算法和机器学习算法实现缺陷重构,对缺陷位置、类型和形貌进行标记和分类,代替昂贵的CT检测结果。

为用户提供所有原始数据,配置数据分析模块和工具,为工艺优化提供解决方案和思路。

建立3D打印过程的闭环控制,实现工艺控制智能化和零缺陷零件制造。

铺粉状态以及打印过程中的在线监测不仅有利于深入理解粉末床激光熔融的物理冶金过程,同时可作为保证零件质量的重要手段。西空智造推出的增材制造过程监控系统,无疑将推动国产金属增材制造技术的发展进程,同时将为航空航天增材制造的工艺稳定性和可重复性提供质量保障。目前,该产品已在空军工程大学航空备件应急保障制造和抢修中得到应用。